19 3935-7676 / 19 3935-5091

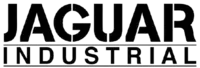

SINGLE SHAFT CRUSHER

RAPTOR

TRITURAÇÃO ONE STEP

Solução em CDR

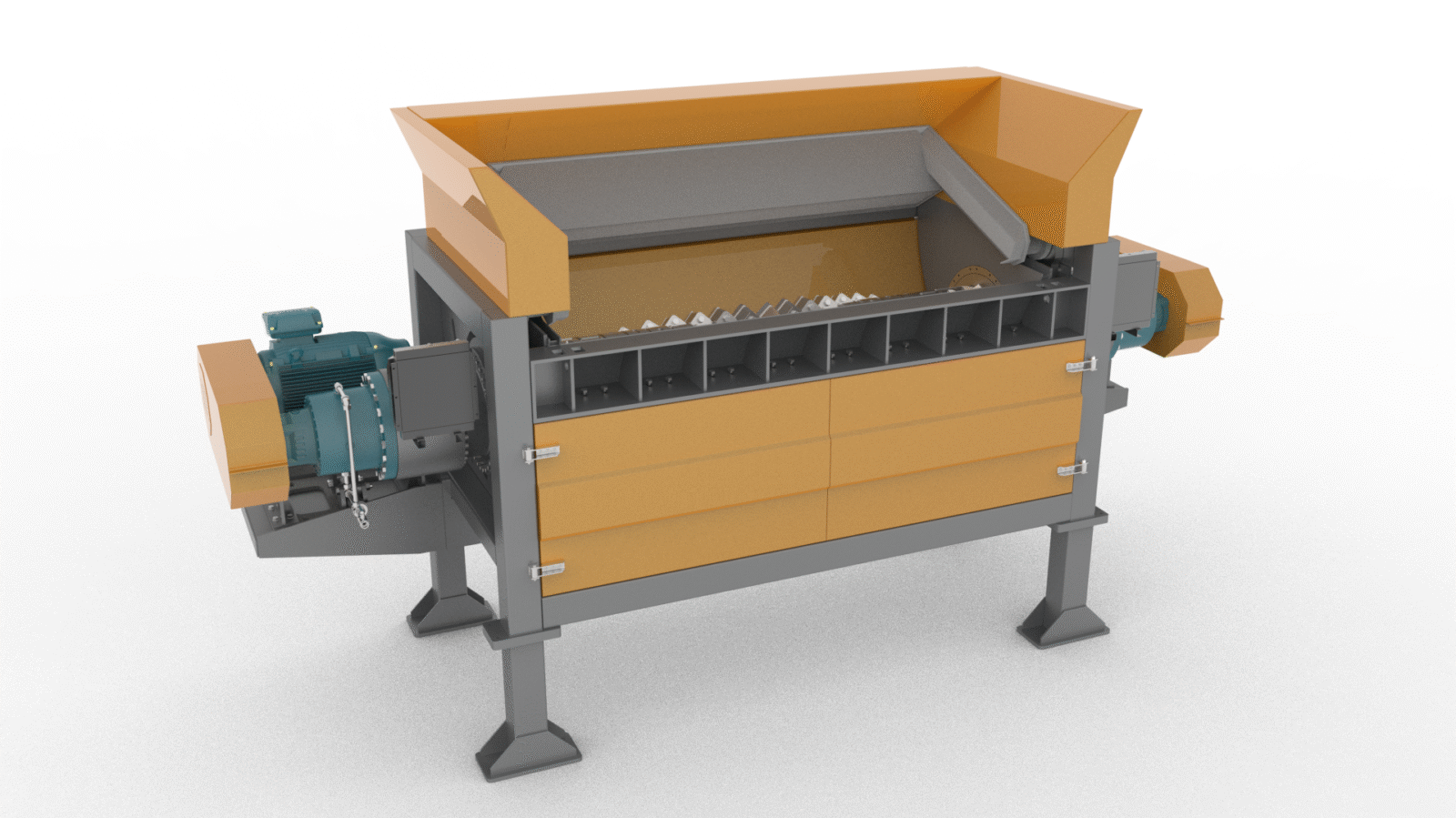

- Processo em passo único (one step) with grelha no triturador

- Granulometria de saída ajustável pela grelha: 20 a 120 mm

- Controle inteligente with CLP + inversor de frequência

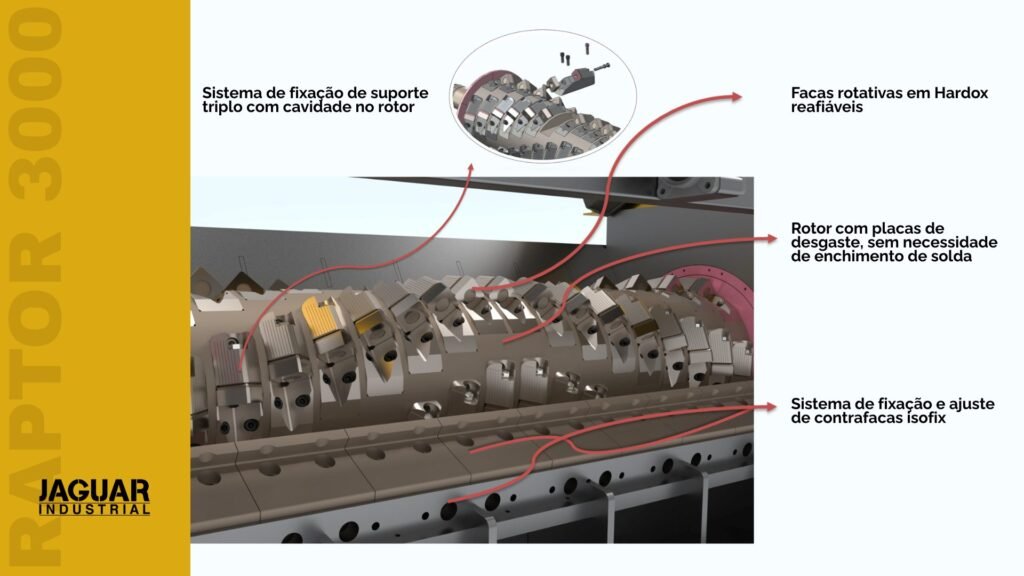

- Manutenção facilitada with unidade hidráulica para acesso ao berço da peneira e gaveta

Informe material, densidade e granulometria desejada para recomendarmos configuração de faca e grelha.

1x200cv

2x200cv

Total Power

2000mm

3000mm

Dining area

842

mm

The diameter of the Rotor

35 –

300 mm

The grain size of the Output

30 t/h

Capacity

Low energy cost: Due to the low speed and high torque in the rotor.

The maximum efficiency is: The electric motor of the high-performance associated with the variable frequency drives of the latest generation.

Ease of use: Remote control panel with a graphical user interface, touchscreen 7”

With the flexibility of operation: The grilles to replace the system from the external adjustment of the counter knife.

Por que “passo único” importa na operação industrial de CDR?

Passo único” não é slogan: significa controlar a granulometria na saída usando grelha no triturador, reduzindo complexidade de linha e minimizando retrabalho. Em operação, isso se traduz em menos equipamentos, menos pontos de falha e uma rotina de produção mais previsível.

E como o RAPTOR foi concebido para trabalhar com material com grandes variações de tamanho na alimentação, ele se encaixa muito bem quando o objetivo é padronizar o combustível/resíduo (ex.: CDR) ou preparar material para etapas seguintes do processo com controle de tamanho, por exemplo em plantas de reciclagem.

TRITURADOR MONOEIXO ONESTEP

BENEFITS

O grande ganho do RAPTOR em passo único (one step) é simplicidade com controle: você faz a trituração e já “fecha” a granulometria na saída usando a grelha no próprio triturador (faixa típica 20 a 120 mm). Isso reduz a necessidade de retrabalho/segunda passada e costuma simplificar a linha (menos equipamentos, menos pontos de falha, menos ajuste fino), deixando o processo mais previsível quando o objetivo é padronizar o material.

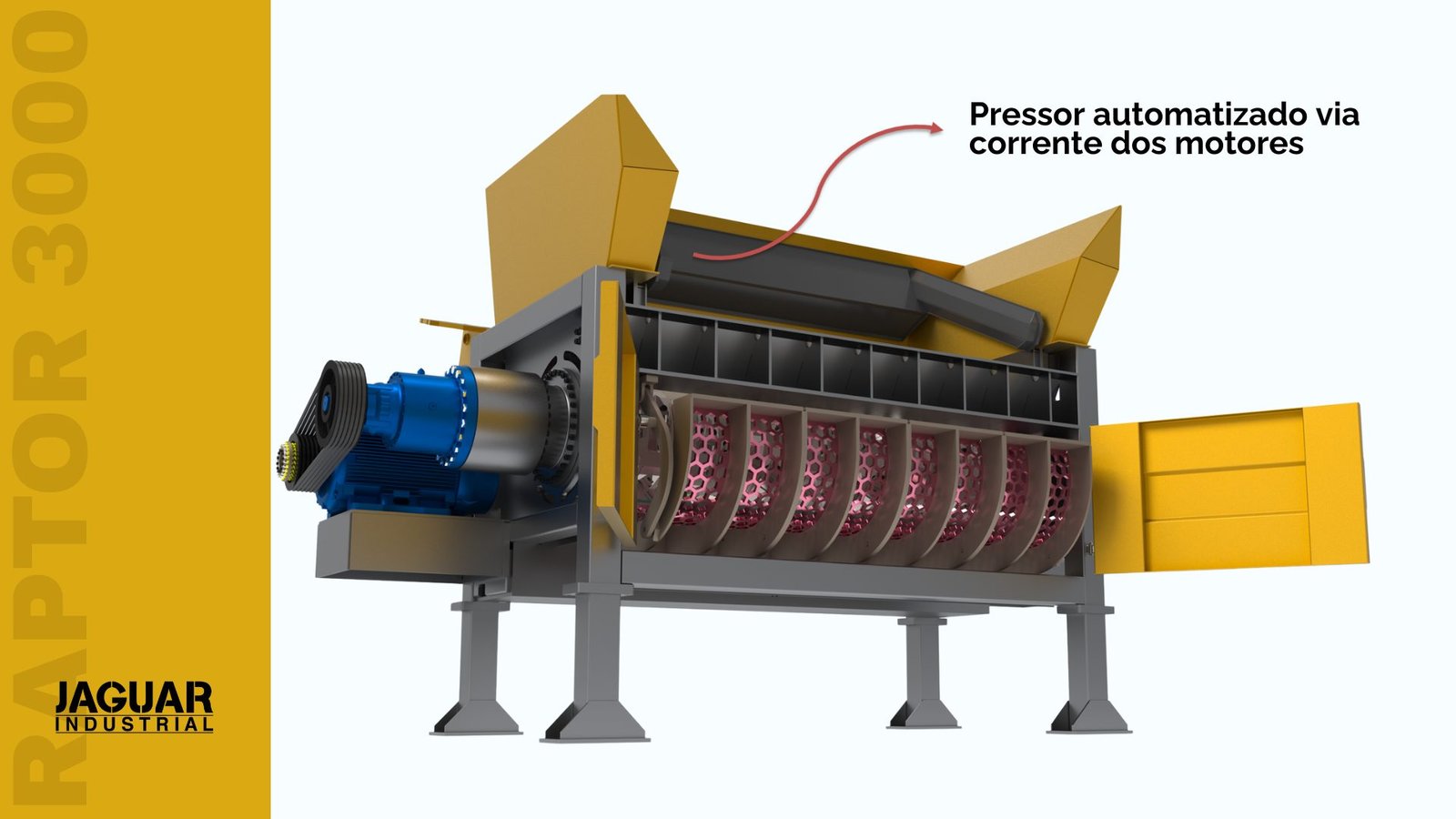

A segunda vantagem é operacional: o conjunto do RAPTOR trabalha com controle por CLP + inversor de frequência e recursos de manutenção facilitada via sistema hidráulico para acesso à peneira e componentes de desgaste. Na prática, isso significa ajuste de processo mais rápido, menos tempo parado e manutenção mais “mão na massa” (sem teatro), o que costuma derrubar o custo por tonelada ao longo do ciclo — especialmente quando a planta precisa rodar com consistência e pouca tolerância a surpresas.

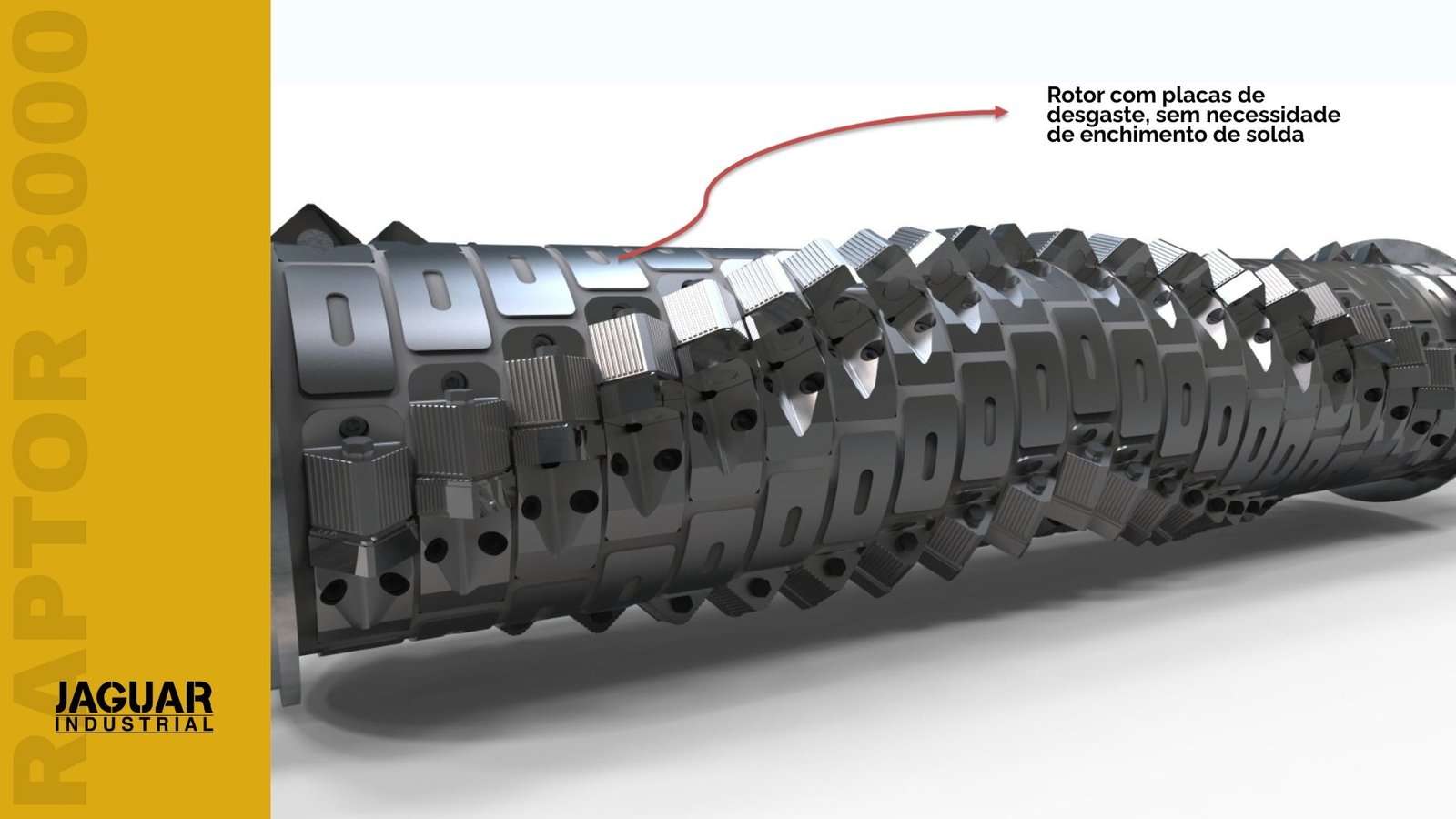

DIFFERENT ROTORS, AND APPLICATIONS

Ter três opções de rotor com diferentes ferramentas existe porque o “material real” não é padrão de laboratório: cada resíduo muda em densidade, abrasividade, elasticidade, contaminação e objetivo de granulometria, e isso muda totalmente o que funciona bem. Um conjunto de ferramentas pode priorizar agressividade de corte e vazão (mais throughput), outro pode priorizar controle de tamanho e estabilidade (menos variação na saída), e outro pode ser desenhado para maior resistência ao desgaste/impacto (vida útil e disponibilidade). Em resumo: três rotores permitem ajustar a máquina ao processo — e não forçar o processo a “se virar” com uma ferramenta errada, que só gera parada, consumo e custo por tonelada pior.

SAVINGS ON OPERATING COSTS

Optar pelo RAPTOR costuma ser mais econômico porque ele trabalha em passo único (one step), com grelha no próprio triturador, entregando o tamanho de saída desejado sem precisar de uma segunda etapa apenas para “ajustar” a granulometria. Isso normalmente reduz investimento em equipamentos complementares e simplifica a linha, com menos pontos de manutenção.

No dia a dia, o ganho financeiro aparece na continuidade da produção. O RAPTOR utiliza CLP e inversor de frequência, o que ajuda a manter a operação estável e com ajustes mais simples. Além disso, o sistema hidráulico facilita o acesso à peneira e aos componentes de manutenção, reduzindo o tempo de parada quando é preciso intervir.

Outro ponto importante é o custo de peças de desgaste e manutenção. Com a configuração correta de grelha e ferramentas, a operação tende a exigir menos trocas inesperadas e menos intervenções corretivas. Isso diminui gastos não planejados e ajuda a manter o custo por tonelada mais estável ao longo do tempo.

Por fim, há o ganho ligado à padronização do material de saída. Quando a granulometria é mais uniforme, a etapa seguinte do processo costuma trabalhar melhor, com menos retrabalho e menos perdas. Para muitos clientes, esse é um dos fatores que mais pesam no resultado final: produzir com regularidade e com menos desperdício.

Got a question?

Be sure to check out all of the information that is in our catalog! We are the solution for the grinding of solid wastes! Regardless of the material to be broken, or the need for it.